Tryk- og emballageindustrien har oplevet hurtig udvikling i de senere år, drevet af stigende efterspørgsel efter høj kvalitet, omkostningseffektive og hurtig-turnaround-produkter. Traditionelle flexografiske udskrivningsmetoder, selvom de er effektive, har ofte været stærkt afhængige af manuel arbejdskraft til opsætning, drift og vedligeholdelse. Denne afhængighed begrænser ikke kun produktionseffektiviteten, men indfører også variation i trykkvalitet.

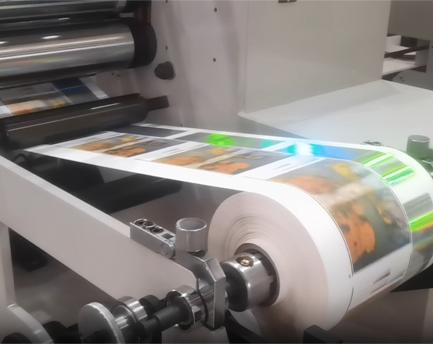

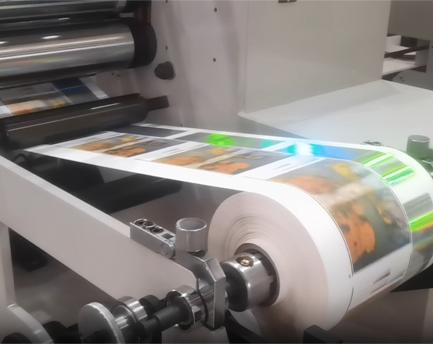

Fremkomsten af fuldautomatiseret Inline Flexo -udskrivningsmaskiner markerer et transformativt skift i det flexografiske udskrivningslandskab. Ved at integrere avancerede automatiseringsteknologier, såsom SERVO-drevet spændingskontrol, automatiseret pladeændring og rengøringssystemer, har disse maskiner dramatisk reduceret behovet for menneskelig indgriben. Denne transformation giver producenterne mulighed for at reducere arbejdsomkostningerne, minimere fejl, forbedre udskrivningskonsistensen og øge produktionsproduktionen markant.

Virkningen af automatisering i inline flexo -udskrivning

Fra manuel til intelligente automatiserede operationer

Historisk set krævede Flexo -udskrivning dygtige operatører til manuelt at justere spænding, belastning og skiftende trykplader, rene ruller og overvåg udskrivkvalitet. Disse manuelle indgreb er tidskrævende, tilbøjelige til menneskelig fejl og resulterer ofte i nedetid, især under farveændringer eller formatskift.

Fuldautomatiserede inline flexo -udskrivningsmaskiner revolutionerer denne proces ved at udnytte smarte kontrolsystemer. Servo-motorer justerer dynamisk substratspænding i realtid baseret på sensorfeedback, hvilket sikrer konsekvent materialehåndtering. Automatiske pladeudskiftere reducerer skiftetider fra timer til minutter, hvilket tillader fleksibel produktion af korte løb med minimal nedetid. I mellemtiden forhindrer automatiserede rengøringsenheder blækopbygning på ruller og opretholder print skarphed uden hyppig manuel rengøring.

Dette skift til automatisering forbedrer ikke kun udskrivningskvalitetskonsistens, men gør det også muligt for producenter at imødekomme stadig mere komplekse kundebehov med større hastighed og fleksibilitet.

Nøgleautomatiseringsteknologier i inline flexo -udskrivningsmaskiner

Servo-drevne spændingskontrolsystemer

Spændingskontrol er kritisk i flexo -udskrivning, fordi ustabil eller forkert spænding kan føre til fejlregistrering, materielle rynker eller endda underlagsbrud. Opretholdelse af ideel spænding i hele webstien sikrer skarp billedgengivelse og ordentlig blækafskæring.

Servo-drevet spændingskontrol bruger avancerede sensorer til at overvåge materialespændingen kontinuerligt. Servomotorerne justerer rullehastigheder og bremsekraft automatisk for at kompensere for ændringer i underlagsdiameter eller hastighedsvariationer, hvilket opretholder konstant spænding. Denne nøjagtige kontrol minimerer affald og forbedrer udskriftens samlede konsistens.

Med sådanne systemer behøver operatører ikke længere at manuelt justere spændinger under kørsler, reducere menneskelig fejl og muliggøre glattere, mere effektiv produktion.

Automatiseret pladeændring og rengøring

Ændringer i udskrivningsplade er blandt de mest arbejdskrævende og tidskrævende opgaver i traditionel flexo-udskrivning. Automatiserede pladevekslere bruger robotarme og præcisionspositioneringssystemer til at fjerne og installere plader hurtigt, hvilket reducerer skiftetider markant.

Derudover sprøjter automatiske rengøringssystemer rengøringsløsninger og bruger vakuumekstraktion til at rengøre pladecylindre og anilox -ruller under produktionen uden at stoppe maskinen. Denne kontinuerlige rengøringsproces forhindrer tørring og opbygning af blæk, hvilket ellers forårsager farveforurening og udskrivningsdefekter.

Sammen forbedrer disse systemer produktionskontinuiteten, reducerer nedetid og opretholder høj printkvalitet med minimal operatørintervention.

Integreret realtidsprocesovervågning

Moderne fuldautomatiske flexo-presser Integrer kameraer, sensorer og software til at overvåge parametre af trykkvalitet, såsom registreringsnøjagtighed, farvetæthed og substratspænding i realtid. Disse systemer giver øjeblikkelig feedback og justerer automatisk udskrivningsparametre for at korrigere afvigelser.

Derudover analyserer forudsigelige vedligeholdelsesfunktioner maskindata -tendenser for at planlægge service proaktivt, før sammenbrud forekommer, hvilket maksimerer oppetid og udvidelse af udstyr.

Fordelene ved at reducere arbejdskraft med automatisering

Minimering af fejl og materialeaffald

Manuelle operationer introducerer variation i registrering, blækdækning og spændingskontrol, hvilket fører til en højere frekvens af afvisninger og spildt råvarer. Automation sikrer ensartet kontrol af nøgleparametre, hvilket drastisk reducerer udskrivningsfejl og skrothastigheder.

Sænkning af arbejdsomkostninger og uddannelseskrav

Automation reducerer behovet for højtuddannede operatører til at udføre komplekse opsætnings- og overvågningsopgaver. Dette skærer ikke kun arbejdsomkostninger, men forkorter også træningstiden for nyt personale, hvilket gør det muligt for virksomheder at implementere personale mere effektivt.

Forbedring af sikkerhed på arbejdspladsen og forhold

Automation eliminerer mange farlige manuelle opgaver, såsom tung pladehåndtering, rengøring med opløsningsmidler og spændingsjusteringer under spændte baner. Dette reducerer skader på arbejdspladsen og skaber mere sikre, renere produktionsmiljøer.

Forbedring af produktionsstabilitet og udskrivningskvalitet

Stabil webhåndtering til nøjagtig registrering

Opretholdelse af stabil substratspænding med servokontrol forhindrer, at webvandring, strækning eller slacking. Denne stabilitet er afgørende for udskrivning af flere farver, hvor præcis justering (registrering) mellem farver er nødvendig for at producere skarpe, livlige billeder.

Konsekvent blækoverførsel og farveproduktion

Automatiske systemer kontrollerer nøjagtigt Anilox rullehastighed og tryk, hvilket sikrer ensartet blækfilmtykkelse. Denne konsistens er afgørende for at opretholde farvens nøjagtighed og livlighed på tværs af lange produktionskørsler og mellem batches.

Automatiseret vedligeholdelse udvider udstyrets levetid

Regelmæssig rengøring og vedligeholdelse udført af automatiserede systemer forhindrer opbygning af blæk, hvilket reducerer slid på cylindre og ruller. Forudsigelige advarsler tillader rettidig udskiftning af slidte dele inden kvalitet eller operationelle problemer opstår, hvilket forbedrer den samlede maskin levetid og pålidelighed.

Øge produktionsproduktionen og hastigheden

Hurtig plade ændres for maksimal fleksibilitet

Automatiske pladeudskiftere reducerer skiftetid drastisk, hvilket giver printere mulighed for at skifte job hurtigere og svare hurtigt på kundens krav til korte løb og flere SKU'er. Denne fleksibilitet er vigtig på dagens dynamiske emballagemarked.

Kontinuerlig drift reducerer nedetid

Inline rengørings- og spændingsjustering gør det muligt for maskiner at køre i længere perioder uden at stoppe for vedligeholdelse eller manuelle justeringer, hvilket øger den samlede effektive produktionstid.

Automation med flere opgaver optimerer effektiviteten

Fra afvikling til udskrivning, tørring og spol er hele produktionsprocessen automatiseret og synkroniseret for at maksimere gennemstrømningen. Operatører kan føre tilsyn med flere presser samtidigt og optimere arbejdsstyrkeproduktiviteten.

Virkelig indflydelse i emballagebranchen

Virksomheder, der implementerer fuldautomatiserede inline flexo-presser, rapporterer betydelige forbedringer: reduktion af arbejdsomkostninger på 30-40%, produktivitetsgevinster på over 25%og reduktion af materiale affald over 15%. Disse fordele oversætter til lavere produktionsomkostninger, hurtigere omdrejningstider og bedre produktkvalitet, hvilket forbedrer konkurrencefordelen i etiket, fleksibel emballage og specialprint markeder.

Desuden rummer disse maskiner en lang række underlag - fra papir og film til aluminiumsfolier - hvilket gør dem alsidige til forskellige applikationer som mademballage, farmaceutiske stoffer og forbrugsvarer.

Konklusion

Fuldt automatiseret Inline Flexo -udskrivningsmaskiner markerer en betydelig fremskridt inden for den flexografiske udskrivningsindustri. Ved at inkorporere intelligent servo-drevet spændingskontrol, automatiseret pladehåndtering og rengøringssystemer sammen med integreret realtidskvalitetsovervågning leverer disse presser konsekvent enestående udskrivningskvalitet, samtidig med at de reducerer afhængigheden af manuel arbejdskraft. Denne kombination forbedrer ikke kun effektiviteten, men minimerer også fejl og nedetid, hvilket giver producenterne mulighed for at imødekomme krævende produktionsplaner med større lethed.

For virksomheder, der stræber efter at øge produktiviteten, reducere driftsomkostninger og øge fleksibiliteten i dagens konkurrencedygtige emballage -marked, er det vigtigt at investere i fuldautomatiseret inline flexo -udskrivningsteknologi. En sådan innovation giver virksomheder mulighed for at forblive i forvejen ved at producere trykte materialer af høj kvalitet hurtigere og mere pålideligt.

For at undersøge, hvordan disse banebrydende inline flexo-udskrivningsløsninger kan hæve dine fremstillingsprocesser, anbefaler vi stærkt at nå ud til Wenzhou Hengghao Machinery Co., Ltd. Deres erfarne team tilbyder ekspertvejledning, der er skræddersyet til dine specifikke behov, og sikrer, at du finder det bedste udstyr til at optimere din produktionslinje. Besøg deres websted eller kontakt dem direkte for at lære mere om deres avancerede maskiner, og hvordan de kan støtte din forretningsvækst.

Türkçe

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori