Przemysł drukowania i opakowań doświadczył szybkiej ewolucji w ostatnich latach, napędzany zwiększeniem popytu na produkty wysokiej jakości, opłacalne i szybkie obroty. Tradycyjne metody drukowania flexograficznego, choć skuteczne, często zależały w dużej mierze od pracy fizycznej w celu konfiguracji, pracy i konserwacji. Zależność ta ogranicza nie tylko wydajność produkcji, ale także wprowadza zmienność jakości drukowania.

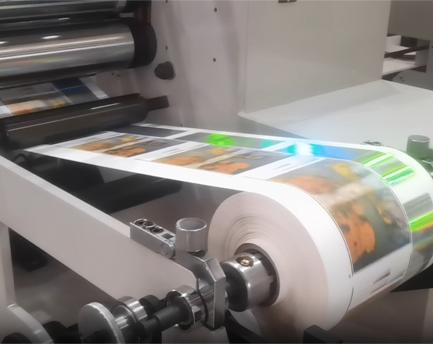

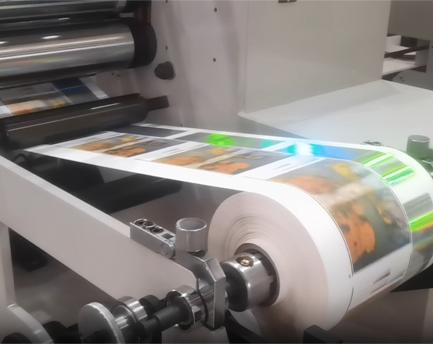

Nadejście w pełni zautomatyzowane Wbudowane maszyny do drukowania Flexo oznacza transformacyjną zmianę w krajobrazie drukowania flexograficznego. Dzięki zintegrowaniu zaawansowanych technologii automatyzacji, takich jak sterowanie napięciem napędowym serwotrzewnictwa, zautomatyzowana zmiana płyt i systemy czyszczenia wnline, maszyny te radykalnie zmniejszyły potrzebę interwencji człowieka. Ta transformacja pozwala producentom obniżyć koszty pracy, minimalizować błędy, poprawić spójność drukowania i znacznie zwiększyć produkcję produkcji.

Wpływ automatyzacji w drukowaniu Flexo

Od ręcznych do inteligentnych operacji zautomatyzowanych

Historycznie, drukowanie Flexo wymagało wykwalifikowanych operatorów do ręcznego dostosowywania napięcia, ładowania i zmiany płyt drukarskich, czystych rolek i monitorowania jakości drukowania. Te ręczne interwencje są czasochłonne, podatne na błędy ludzkie i często powodują przestoje, szczególnie podczas zmian kolorów lub zmian formatowych.

W pełni zautomatyzowane maszyny do drukowania Flexo zrewolucjonizują ten proces, wykorzystując inteligentne systemy sterowania. Silniki serwo dynamicznie dostosowują napięcie podłoża w czasie rzeczywistym w oparciu o sprzężenie zwrotne czujników, zapewniając spójne obsługę materiałów. Zautomatyzowane zmieniacze płyt zmniejszają czas zmiany z godzin do minut, umożliwiając elastyczną produkcję krótkich biegów przy minimalnym przestoju. Tymczasem zautomatyzowane jednostki czyszczące zapobiegają gromadzeniu się tuszu na rolkach, utrzymując ostrość drukowania bez częstego ręcznego czyszczenia.

To przejście na automatyzację nie tylko zwiększa spójność jakości drukowania, ale także umożliwia producentom sprostanie coraz bardziej złożonym wymaganiom klientów z większą szybkością i elastycznością.

Kluczowe technologie automatyzacji w rzędowych urządzeniach do drukowania flexo

Systemy sterowania napięciem napędzanym serwo

Kontrola napięcia ma kluczowe znaczenie w drukowaniu Flexo, ponieważ niestabilne lub niepoprawne napięcie może prowadzić do błędnej rejestracji, zmarszczek materiałowych, a nawet łamania podłoża. Utrzymanie idealnego napięcia w całej ścieżce internetowej zapewnia ostrą reprodukcję obrazu i właściwe położenie atramentu.

Kontrola napięcia napędowego serwotrzewnictwa wykorzystuje zaawansowane czujniki do ciągłego monitorowania napięcia materiałowego. Silniki serwomechanizmu automatycznie dostosowują prędkości wałka i siłę hamowania, aby zrekompensować zmiany średnicy podłoża lub zmiany prędkości, utrzymując stałe napięcie. Ta precyzyjna kontrola minimalizuje odpady i poprawia ogólną spójność wydruku.

W przypadku takich systemów operatorzy nie muszą już ręcznie dostosowywać napięcia podczas biegów, zmniejszając błędy ludzkie i umożliwiając gładszą, bardziej wydajną produkcję.

Zautomatyzowana zmiana i czyszczenie płyt

Zmiany płyt drukowania należą do najbardziej pracochłonnych i czasochłonnych zadań w tradycyjnym druku Flexo. Zautomatyzowane zmieniacze płyt wykorzystują roboty i precyzyjne systemy pozycjonowania do szybkiego usuwania i instalowania płyt, znacznie skracając czasy zmiany.

Ponadto automatyczne systemy czyszczenia rozpryskują roztwory czyszczenia i wykorzystują ekstrakcję próżni do czyszczenia cylindrów płyt i wałków anilox podczas produkcji bez zatrzymywania maszyny. Ten ciągły proces czyszczenia zapobiega suszeniu i gromadzeniu atramentu, co w innym przypadku powoduje zanieczyszczenie kolorów i wady drukowania.

Razem systemy te zwiększają ciągłość produkcji, zmniejszają przestoje i utrzymują wysoką jakość drukowania przy minimalnej interwencji operatora.

Zintegrowane monitorowanie procesów w czasie rzeczywistym

Nowoczesne w pełni zautomatyzowane flexo prasy integrują kamery, czujniki i oprogramowanie do monitorowania parametrów jakości wydruku, takich jak dokładność rejestracji, gęstość kolorów i napięcie podłoża w czasie rzeczywistym. Systemy te zapewniają natychmiastowe informacje zwrotne i automatycznie dostosowują parametry drukowania w celu skorygowania odchyleń.

Ponadto funkcje konserwacji predykcyjnych analizują trendy danych maszynowych, aby proaktywnie zaplanować usługi przed rozpadami, maksymalizując czas pracy i rozszerzając żywotność sprzętu.

Korzyści z ograniczenia siły roboczej dzięki automatyzacji

Minimalizowanie błędów i marnotrawstwa materiału

Operacje ręczne wprowadzają zmienność rejestracji, pokrycia atramentu i kontroli napięcia, co prowadzi do wyższej szybkości odrzucania i zmarnowanych surowców. Automatyzacja zapewnia spójną kontrolę kluczowych parametrów, drastycznie zmniejszając błędy drukowania i prędkości złomu.

Obniżenie kosztów pracy i wymagań szkoleniowych

Automatyzacja zmniejsza potrzebę wysoce wykwalifikowanych operatorów wykonywania złożonych zadań konfiguracji i monitorowania. To nie tylko obniża koszty pracy, ale także skraca czas szkolenia dla nowych pracowników, umożliwiając firmom bardziej wydajne wdrażanie personelu.

Poprawa bezpieczeństwa i warunków w miejscu pracy

Automatyzacja eliminuje wiele niebezpiecznych zadań manualnych, takich jak ciężka obsługa płyt, czyszczenie za pomocą rozpuszczalników i regulacje napięcia w napiętych sieciach. Zmniejsza to obrażenia w miejscu pracy i tworzy bezpieczniejsze, czystsze środowiska produkcyjne.

Zwiększenie stabilności produkcji i jakości drukowania

Stabilna obsługa sieci w celu dokładnej rejestracji

Utrzymanie stabilnego napięcia podłoża z kontrolą serwomechanizmu zapobiega wędrowaniu, rozciąganiu lub luzowaniu. Ta stabilność ma kluczowe znaczenie dla drukowania wielokolorowego, w którym precyzyjne wyrównanie (rejestracja) między kolorami jest konieczne do wytworzenia ostrych, żywych obrazów.

Spójny transfer atramentu i odtwarzalność kolorów

Zautomatyzowane systemy precyzyjnie kontrolują prędkość i ciśnienie wałka anilox, zapewniając jednolitą grubość folii atramentu. Ta spójność ma zasadnicze znaczenie dla utrzymania dokładności kolorów i energii w długich przebiegach produkcyjnych i między partiami.

Zautomatyzowana konserwacja przedłuża żywotność sprzętu

Regularne czyszczenie i konserwacja wykonywane przez zautomatyzowane systemy zapobiegają gromadzeniu atramentu, zmniejszając zużycie na cylindrach i rolkach. Powiadomienia predykcyjne umożliwiają terminową wymianę zużytych części przed pojawieniem się kwestii jakości lub operacji, poprawy ogólnej długowieczności i niezawodności maszyny.

Zwiększenie produkcji i prędkości

Szybkie zmiany płytki dla maksymalnej elastyczności

Zautomatyzowane zmieniacze płyt drastycznie skracają czas zmiany, umożliwiając drukarkom szybciej przełączanie miejsc pracy i szybkie reagowanie na wymagania klientów na krótkie biegi i wiele SKU. Ta elastyczność jest niezbędna na dzisiejszym dynamicznym rynku opakowań.

Ciągłe działanie zmniejsza przestoje

Wbudowane czyszczenie i regulacja napięcia umożliwia działanie maszyn na dłuższe okresy bez zatrzymywania się w celu utrzymania lub regulacji ręcznych, zwiększając całkowity efektywny czas produkcji.

Automatyzacja wielozadaniowa optymalizuje wydajność

Od odpoczynku po drukowanie, suszenie i przewijanie, cały proces produkcji jest zautomatyzowany i synchronizowany w celu maksymalizacji przepustowości. Operatorzy mogą jednocześnie nadzorować wiele pras, optymalizując wydajność siły roboczej.

Wpływ w świecie rzeczywistym w branży pakowania

Firmy wdrażające w pełni zautomatyzowane wbudowane prasy flexo zgłaszają znaczącą ulepszenia: obniżenie kosztów pracy o 30-40%, wzrost wydajności o ponad 25%oraz obniżenie odpadów materialnych przekraczających 15%. Korzyści te przekładają się na niższe koszty produkcji, szybsze czasy zwrotu i lepszą jakość produktu, zwiększenie przewagi konkurencyjnej w elastycznym opakowaniu i specjalistycznych rynkach drukowania.

Ponadto maszyny te obejmują szeroką gamę substratów - od papieru i filmów po folii aluminiowe - tworząc je wszechstronne dla różnych zastosowań, takich jak opakowanie żywności, farmaceutyki i towary konsumpcyjne.

Wniosek

W pełni zautomatyzowane Wbudowane urządzenia do drukowania Flexo oznaczają znaczący postęp w branży drukarskiej flexograficznej. Uwzględniając inteligentną sterowanie napięciem napędowym, zautomatyzowane systemy obsługi i czyszczenia płyt, a także zintegrowane monitorowanie jakości w czasie rzeczywistym, prasy te konsekwentnie zapewniają wyjątkową jakość wydruku, jednocześnie znacznie zmniejszając poleganie na pracy fizycznej. Ta kombinacja nie tylko poprawia wydajność, ale także minimalizuje błędy i przestoje, umożliwiając producentom wymagające harmonogramy produkcji z większą łatwością.

Dla firm starających się zwiększyć wydajność, obniżyć koszty operacyjne i zwiększyć elastyczność na dzisiejszym konkurencyjnym rynku opakowań, niezbędne jest inwestowanie w w pełni zautomatyzowaną technologię drukowania Flexo. Takie innowacje upoważnia firmy, aby osiągnąć wyprzedzenie, produkując wysokiej jakości materiały drukowane szybciej i bardziej niezawodnie.

Aby zbadać, w jaki sposób te najnowocześniejsze rozwiązania do drukowania Flexo mogą podnieść twoje procesy produkcyjne, zdecydowanie zalecamy dotarcie do Wenzhou Henghao Machinery Co., Ltd. Ich doświadczony zespół oferuje wskazówki ekspertów dostosowane do konkretnych potrzeb, upewniając się, że znajdziesz najlepszy sprzęt do optymalizacji linii produkcyjnej. Odwiedź ich stronę internetową lub skontaktuj się z nimi bezpośrednio, aby dowiedzieć się więcej o ich zaawansowanych maszynach i tym, jak mogą wspierać rozwój Twojej firmy.

Türkçe

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori