Per ottenere risultati eccellenti nella stampa Flexo, è necessario seguire una guida dettagliata chiara quando si imposta la macchina. Ogni passo nel processo, dalla gestione del substrato alla gestione dell'inchiostro, sia per l'efficienza che per la qualità della stampa. I progressi della tecnologia, come un miglioramento dell'imaging a piastre e i controlli automatizzati, hanno reso più facile mantenere un allineamento preciso e ridurre i rifiuti. Un'attenta attenzione a ciascuna parte della configurazione della macchina per stampa Flexo ti aiuta a evitare errori e produrre stampe di alta qualità. Marchi fidati come Henghao ti supportano nel padroneggiare questi passaggi per la stampa Flexo, rendendo la creazione della macchina semplice e affidabile.

Takeaway chiave

Pulisci e prepara attentamente i substrati per evitare difetti di stampa e garantire una qualità costante.

Montare le piastre di stampa con precisione utilizzando superfici pulite e una corretta registrazione per prevenire le immagini sfocate.

Mescola correttamente gli inchiostri abbinandoli ai substrati e controllando la viscosità per stampe taglienti e vibranti.

Calibrare le impostazioni della macchina come la pressione di impressione e la tensione regolarmente per mantenere l'accuratezza della stampa.

Monitorare continuamente la qualità di stampa ed eseguire la pulizia e la manutenzione di routine per prolungare la durata della macchina.

Preparazione

Pulizia del substrato

È necessario iniziare ogni lavoro di stampa Flexo con un'attenta preparazione del substrato. I substrati puliti ti aiutano a evitare difetti di stampa e garantire una qualità costante. Polvere, sporcizia, fibre e particelle attratti da statica spesso si depositano su substrati in ambienti industriali. Questi contaminanti possono causare macchie, macchie e colori fangosi sulle tue stampe. Puoi vedere striature o copertura a inchiostro irregolare se salti questo passaggio.

Per preparare il substrato, seguire questi passaggi:

Ispezionare il substrato per polvere, lanugine o particelle visibili.

Utilizzare dispositivi anti-statici e detergenti Web per rimuovere i contaminanti prima di caricare il substrato nella macchina per la stampa Flexo.

Pulisci piastre di stampa , cilindri e maniche per rimuovere l'inchiostro, il grasso e lo sporco.

Verificare la presenza di danni fisici come tagli o rientranze.

Assicurarsi che i rulli inattivi ruotino senza intoppi per un trasferimento di inchiostro accurato.

SUGGERIMENTO: la pulizia regolare di rulli anilox e camere di inchiostro aiuta a mantenere anche il flusso di inchiostro e riduce i difetti.

Una corretta preparazione del substrato ti garantisce caricare il substrato con un rischio minimo di problemi di stampa. L'esperienza di Henghao nella configurazione della macchina ti supporta nel raggiungere i più alti standard per la pulizia e l'allineamento del substrato.

Configurazione dell'area di lavoro

Un'area di lavoro ben organizzata pone le basi per la stampa Flexo di successo. Devi preparare uno spazio adeguato in base alla planimetria. Installa utilità come energia, acqua e aria compressa prima che arrivi l'attrezzatura. Il pavimento deve supportare la vibrazione di stampa e controllare.

Usa questa lista di controllo per impostare la tua area di lavoro:

Conferma la disponibilità dell'utilità e il posizionamento ottimale della stampa con il tuo team e il fornitore di attrezzature.

Pianificare gli equipaggi di installazione con tecnici meccanici ed elettrici per il corretto allineamento e l'avvio.

I parametri di configurazione della pressione del documento, inclusi inchiostri, maniche anilox e nastri di montaggio, per la ripetibilità.

Pianifica prove di stampa iniziali per verificare allineamenti e calibrazioni.

Organizzare programmi di formazione per operatori e personale di manutenzione.

Henghao fornisce assistenza e supporto durante tutto il processo di installazione, aiutandoti a soddisfare gli standard del settore e a mantenere un'area di lavoro sicura ed efficiente. La configurazione dell'attenta area di lavoro garantisce di poter caricare il substrato senza intoppi e iniziare a stampare con fiducia.

Montaggio della piastra

Creazione di piastre flessografiche

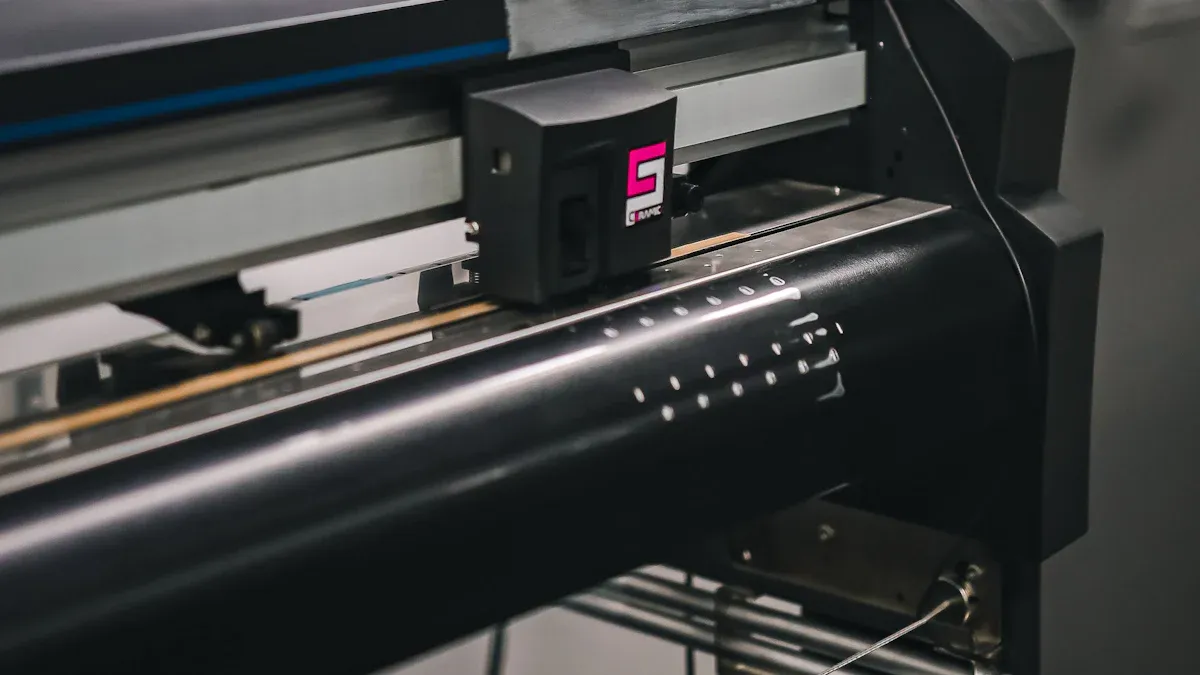

Inizi il Processo di stampa flessografico creando piastre di alta qualità. Nella stampa flessografica, si utilizzano piastre di fotopolimero flessibili. Queste piastre avvolgono i cilindri della stampa flessografica e trasferiscono l'inchiostro sul substrato. Ogni colore nel tuo design ha bisogno del proprio piatto. Tradizionalmente, crei piastre esponendo il materiale fotopolimero alla luce UV attraverso un film negativo. Le aree dell'immagine si induriscono, mentre le aree non immaginate rimangono morbide e lavabili. Questo processo ti dà immagini precise e ripetibili, che è essenziale per i lavori di imballaggio ed etichetta.

Oggi, i sistemi di piattaforma digitale automatizzano gran parte di questo processo. Non hai più bisogno di negativi del film. Invece, si utilizza l'imaging digitale per controllare la risoluzione, l'esposizione e il materiale della piastra. Ciò riduce gli errori e accelera la creazione di piastre. I metodi digitali ti aiutano anche a mantenere il processo internamente, quindi non è necessario esternalizzare la produzione di piastre. Ricorda, la stampa digitale è diversa dalla stampa flessografica. La stampa digitale non utilizza affatto le piastre. Invece, getti l'inchiostro direttamente sul substrato. Per Flexo, devi ancora concentrarti sulla qualità e la maneggevolezza della piastra.

SUGGERIMENTO: maneggiare con cura le piastre per evitare graffi o danni, specialmente su piccole caratteristiche. Pulire sia la piastra che il cilindro con solventi approvati prima del montaggio.

Registrazione della piastra

La registrazione accurata della piastra è fondamentale per il processo di stampa flessografico. È necessario allineare ogni piatto perfettamente sul cilindro per garantire che tutti i colori stampassero nel posto giusto. Se monti a mano, rischi l'errore umano. Le piastre disallineate causano immagini sfocate e materiale sprecato. I sistemi di montaggio automatizzati ti aiutano a individuare i segni di registrazione con precisione. Ciò riduce il tempo di configurazione e garantisce stampe coerenti e di alta qualità.

I passaggi chiave per il montaggio e la registrazione della piastra di successo includono:

Pulire accuratamente il cilindro e la piastra per prevenire i problemi di adesione.

Applicare uniformemente il nastro di montaggio, evitando sovrapposizioni o tasche d'aria.

Usa la pressione uniforme quando si attacca la piastra al cilindro.

Controllare i segni di registrazione per confermare l'allineamento prima di avviare la stampa.

È possibile evitare problemi comuni come sollevamento della piastra, tasche d'aria e difetti di stampa seguendo questi passaggi. Le soluzioni di stampa flessografiche di Henghao ti supportano con attrezzature e indicazioni affidabili per ogni installazione. L'installazione e la registrazione della piastra di stampa adeguate ti aiutano a ottenere i migliori risultati dalla pressa Flexo.

Impostazioni a inchiostro

Miscelazione a inchiostro

È necessario mescolare con cura gli inchiostri per ottenere un colore coerente e un'alta qualità di stampa. Inizia controllando il tipo di substrato che utilizzerai. I materiali porosi richiedono formulazioni di inchiostro diverse rispetto a quelle non porose. Regola la composizione dell'inchiostro per abbinare il substrato e i requisiti di lavoro. Considera la velocità e la temperatura di stampa, poiché questi fattori influenzano il modo in cui l'inchiostro si comporta sulla stampa.

Quando mescoli gli inchiostri, presta attenzione alla viscosità. Se l'inchiostro è troppo sottile, i dettagli possono lavare. Se è troppo spesso, i punti di mezzitoni possono non essere chiari. Utilizzare un viscosimetro per controllare la viscosità e apportare le regolazioni manuali se necessario. Mescolare sempre accuratamente gli inchiostri per prevenire la distribuzione irregolare del pigmento. Conservare gli inchiostri in un luogo fresco e asciutto per evitare il degrado. Controlla regolarmente la stabilità e il colore dell'inchiostro prima di impostare i parametri di stampa.

Suggerimento: abbinare il tipo di inchiostro alle superfici del substrato e pre-trattare se necessario per garantire una buona adesione e durata.

Ecco una tabella che mostra i fattori chiave che influenzano la coerenza dell'inchiostro e l'accuratezza del colore:

Fattore |

Impatto sulla qualità della stampa |

Composizione a inchiostro |

Colpisce il flusso, l'asciugatura e la resistenza al colore |

Tipo di substrato |

Influenza l'assorbimento e la nitidezza dell'inchiostro |

Tipo di piastra da stampa |

Cambia lo spessore del film d'inchiostro e la densità del colore |

Premere la velocità |

Altera la viscosità dell'inchiostro e l'intensità del colore |

Temperatura/umidità |

Impatti l'essiccazione e la coerenza del colore |

Henghao offre supporto esperto per la gestione degli inchiostri, aiutandoti a selezionare i giusti preset e le impostazioni dell'inchiostro per ogni lavoro.

Caricamento della camera a inchiostro

Il carico della camera di inchiostro adeguata impedisce la contaminazione e i rifiuti. Utilizzare i sistemi di lama medico da camera chiusa con pale di misurazione e contenimento. Queste lame controllano lo spessore del film e fermano le perdite. Sigillare le estremità della camera con guarnizioni in schiuma o di gomma per mantenere l'inchiostro all'interno. Fornire l'inchiostro attraverso un sistema ad anello chiuso per mantenere la viscosità e proteggere dall'evaporazione.

Mantenere il livello di inchiostro controllato per ridurre le bolle d'aria ed evitare la sovra-pressurizzazione.

Utilizzare sistemi a due pale per prevenire il dottorato di schiena e garantire un trasferimento uniforme dell'inchiostro.

Pulisci regolarmente la camera e le lame per evitare l'accumulo di inchiostro e i cambiamenti di colore.

Scegli camere leggere e resistenti alla corrosione per prestazioni migliori e velocità di stampa più veloci.

Quando si inseriscono le stazioni di stampa, monitorare le perdite e regolare il sistema secondo necessità. Questo processo ti aiuta a ottenere una maggiore qualità di stampa e coerenza del colore riducendo i rifiuti dell'inchiostro. Le soluzioni Flexo avanzate di Henghao rendono efficiente e affidabile il caricamento della camera d'inchiostro.

Calibrazione della macchina

Pressione di impressione

È necessario calibrare la pressione di impressione sulla macchina da stampa Flexo per ottenere stampe nitide e coerenti. Inizia eseguendo la manutenzione di routine e ottimizzando la stampa CI Flexo prima della calibrazione. Usa gli stessi inchiostri e substrati che pianifichi per la tua corsa di produzione. Controllare il pH dell'inchiostro, la viscosità e la tensione superficiale del substrato. Ispezionare i cilindri e le maniche per il runout totale (TIR) e la coerenza. Esegui la macchina da stampa flessografica alla velocità di produzione effettiva durante la calibrazione. Utilizzare componenti puliti o nuovi come rulli anilox, lame mediche e stickyback. Lasciare funzionare la stampa CI Flexo per almeno 15 minuti prima di registrare i risultati della calibrazione. Questo aiuta la stampa a stabilizzarsi.

Segui questi passaggi per la calibrazione della pressione delle impressioni:

Condurre una prova Anilox fasciata per selezionare il rotolo Anilox corretto per il colore dell'inchiostro.

Utilizzare maniche o piastre per impronte digitali con schemi di test per valutare il guadagno del punto e il trasferimento dell'inchiostro.

Crea una curva di compensazione del guadagno punti per abbinare i valori di tono stampati alla linea di base.

Regolare il cilindro di impressione per controllare la pressione tra la piastra di stampa e il substrato.

Controllare le regolazioni del registro laterale e longitudinale per un allineamento accurato delle immagini.

Utilizzare Web Guiding per mantenere un percorso di substrato coerente.

Una corretta calibrazione ti aiuta a evitare errori comuni. L'impostazione della pressa inadeguata può causare una mal di registrazione e una distribuzione di inchiostro irregolare. La viscosità dell'inchiostro errata porta a problemi di smuding e asciugatura. I problemi di adesione possono comportare la separazione della stampa. Volume Anilox eccessivo o viscosità dell'inchiostro errata può causare stampe sporche. Manutenzione e monitoraggio regolari mantengono la pressione di stampa Flexo CI in esecuzione senza intoppi.

Regolazione della tensione

La regolazione della tensione è essenziale per la stampa Flexo di impressione centrale. È necessario mantenere stabile la tensione del substrato per prevenire la distorsione e stampare difetti. Le fluttuazioni in tensione possono causare pieghe, rughe e laydown irregolare dell'inchiostro. Utilizzare il sistema di controllo della tensione sulla macchina da stampa Flexo per impostare e monitorare la tensione del substrato. Verificare la presenza di vibrazioni e movimenti del substrato, che possono portare a aree di inchiostro mancante o chiare.

Gli errori di calibrazione comuni includono una configurazione della stampa impropria, problemi a rulli Anilox e fluttuazioni della tensione del substrato. Questi problemi possono causare difetti come colore irregolare, stampe sfocate, fantasma, doppio imaging, ponte, salto, immagini chiazzate, pinkoling e stampe sporche. È possibile ridurre i rifiuti e i tempi di inattività mantenendo regolarmente tensione stabili e pulindo regolarmente i rulli anilox.

Ecco una tabella che mostra come gli errori di calibrazione influiscono sulla qualità della stampa:

Difetto |

Descrizione dell'aspetto |

Causa di errore di calibrazione |

Misregistrazione |

Spostamento del colore, stampe sfocate |

Orientamento della piastra, problemi di tensione |

Bridging |

Le lettere si fondono, immagini a bassa risoluzione |

Pressione eccessiva |

Saltare |

Aree di inchiostro mancante o leggere |

Vibrazione, scarso contatto cilindro |

Immagine chiazzata |

Densità di stampa irregolare |

Volume cellulare anilox errato |

Pinlioso |

Piccoli punti non stampati |

Anilox sporco, asciugatura a inchiostro veloce |

Stampa sporca |

Aspetto disordinato, macchie di inchiostro |

Contaminazione da terra, elettricità statica |

Puoi fare affidamento sulle soluzioni Flexo di Henghao per aiutarti a calibrare la tua stampa di stampa Flexo per risultati ottimali. La calibrazione della macchina accurata garantisce che la macchina per la stampa Flexo fornisca sempre stampe di alta qualità.

Processo di stampa

Procedure di avvio

Devi seguire un processo attento per iniziare il tuo Flexo Printing Machine e ottenere stampe di alta qualità. Inizia pulendo e calibrando la stampa CI Flexo. Rimuovere l'inchiostro e la polvere rimanenti per evitare lo smudge o il disallineamento. Successivamente, installa componenti chiave:

Seleziona i rulli Anilox giusti. Utilizzare 500–700 LPI per dettagli fini o 200–400 LPI per colori solidi.

Impostare i cilindri della piastra con precisione. Questo passaggio riduce il disallineamento e garantisce una stampa flessografica accurata.

Regolare il controllo della tensione. Mantieni la pressione uniforme sul substrato per evitare rughe o errori di registrazione. Il controllo automatico della tensione funziona meglio per film sottili e materiali flessibili.

Scegli e carichi gli inchiostri corretti. Gli inchiostri a base d'acqua si adattano all'imballaggio alimentare. Inchiostri UV asciugati rapidamente e dai una finitura lucida. Gli inchiostri a base di solventi offrono una resistenza alle intemperie.

Esegui controlli di qualità iniziali. Monitorare il trasferimento di inchiostro attraverso rulli anilox, piastre e pale mediche. Assicurati che le lame del dottore siano impostate correttamente e sostituite secondo necessità.

Controllare l'accuratezza della registrazione e il flusso di inchiostro.

Mantenere la viscosità dell'inchiostro e il pH all'interno di intervalli raccomandati. Questo passaggio garantisce la coerenza del colore e riduce i difetti di stampa.

Bilancia la velocità di stampa con metodi di asciugatura. Utilizzare UV o aria calda per evitare l'accumulo di smudging o inchiostro.

Ispezionare e mantenere parti critiche come le lame mediche e i rulli anilox durante l'avvio e la produzione.

Suggerimento: documenta sempre le impostazioni e le regolazioni. Questa pratica ti aiuta a ripetere le configurazioni riuscite e completare l'esecuzione in modo efficiente.

Monitoraggio della qualità di stampa

È necessario monitorare la qualità della stampa durante il processo di stampa flessografico. Inizia conducendo Flexo Premere l'impronta digitale. Questo passaggio fornisce dati di base per guadagno dot, chiarezza di testo e nitidezza della linea. Crea una curva di compensazione del guadagno punti per mantenere coerente la qualità della stampa. Esegui prove Anilox fasciate con rotoli di anilox puliti, nuove lame mediche e schiena fresca appiccicosa. Test alla velocità di produzione effettiva per risultati realistici.

I sistemi di monitoraggio in tempo reale svolgono un ruolo chiave nella moderna stampa Flexo. Impressioni automatiche e sistemi di registrazione basati sulla fotocamera Regola i parametri di stampa mentre si esegue la pressione di stampa Flexo CI. Questi sistemi riducono l'errore e i rifiuti dell'operatore. I sistemi automatizzati di dispensazione dell'inchiostro mantengono precisi il volume e la formulazione dell'inchiostro, il che aiuta a mantenere l'accuratezza del colore e riduce i tempi di inattività. I dispositivi di monitoraggio della tensione utilizzano sensori per misurare e controllare la tensione del substrato. Questo controllo impedisce la lacerazione, il disallineamento e la scarsa qualità della stampa, specialmente ad alta velocità.

I dispositivi di monitoraggio delle tensioni utilizzano celle di carico, rotoli di ballerina o sensori ad ultrasuoni.

Il controllo di tensione coerente garantisce una produzione continua, efficiente e stampe di alta qualità.

I dashboard IoT basati su cloud consentono di tenere traccia delle prestazioni della macchina e apportare regolazioni proattive.

Anche la verifica della compatibilità dell'inchiostro e del substrato è importante. Testare diverse formulazioni di inchiostro per confermare un'adesione corretta e prevenire sanguinamento o smudging. Questo passaggio ti aiuta a mantenere stampe di alta qualità e completare la corsa di stampa con meno difetti.

Colore e registrazione

Selezione del colore

È necessario selezionare i colori con cura per ogni lavoro flexo multicolore. Una selezione accurata dei colori assicura che le tue stampe corrispondano alle aspettative dei clienti e agli standard del settore. Nella moderna stampa CI Flexo, si utilizzano strumenti e standard scientifici per controllare il colore. Questo approccio ti aiuta a ottenere risultati coerenti in diverse serie di stampa.

Adotta standard di colore del settore come FTA First, ISO 12647-6 o Gracol 2013. Questi standard ti aiutano a mantenere condizioni di stampa stabili e prevedibili.

Usa gli spettrofotometri per misurare il colore con precisione. Questi dispositivi controllano i valori di laboratorio CIE e le tolleranze delta, quindi non fai affidamento solo sui tuoi occhi.

Corri su metriche di colore quantificabili, come densità, aumento del valore del tono (TVI) e angolo di tonalità. Accetta tolleranze di colore con i tuoi clienti prima di iniziare la produzione.

Prendi misurazioni del colore periodiche durante la corsa di stampa. Questa pratica ti aiuta a catturare i cambiamenti di colore in anticipo ed evitare remake costosi.

Utilizzare sistemi di misurazione dei colori in linea. Questi sistemi misurano automaticamente le barre di colore mentre la pressione CI funziona, quindi non rallenta la produzione.

Scegli sistemi in linea in base a velocità, precisione, prezzo e software. I buoni sistemi ti guidano con chiare regolazioni per la densità o la riformulazione dell'inchiostro.

Soddisfare i requisiti del marchio per tolleranze di colore strette e brevi corse utilizzando questi controlli.

Suggerimento: controlli di colore regolari e controlli scientifici ti aiutano a fornire risultati affidabili per ogni lavoro flessibile.

Intrappolamento e sovrappro

Spesso affronti sfide di registrazione nella stampa Flexo CI, in particolare con lavori multicolori. Le tecniche di intrappolamento e di sovrapprint ti aiutano a prevenire spazi vuoti visibili e turni di colore quando i colori non si allineano perfettamente. Intrappolamento significa che si creano piccole sovrapposizioni tra i colori adiacenti. Di solito si diffonde il colore più chiaro in quello più scuro o soffirai l'inchiostro più chiaro per evitare bordi indesiderati. Questa sovrapposizione nasconde una leggera errata registrazione e mantiene il tuo design acuto.

I progettisti usano le linee di tenuta, le linee in un singolo processo di colore - aree di colore complesse. Queste linee riducono l'impatto visivo della correzione errata. Accagni neri o keyline attorno al testo aiutano anche. Quando si impostano questi colpi su sovrastampa, coprono eventuali spazi vuoti o sanguinamento del colore se la pressione CI si sposta. L'everprint consente una stampa a colori su un altro, quindi eviti knockout che potrebbero causare lacune bianche.

Puoi vedere i problemi di colore e registrazione comuni nella tabella seguente:

Problema |

Aspetto/Descrizione |

Molto probabilmente cause |

Come riparare |

Misregistrazione |

Colori spostamenti, crepe o sfocate |

Posizione della piastra, cilindro, tensione, guasti meccanici |

Allinea le piastre, mantieni la pressione, la tensione di controllo |

Ghosting |

Immagini deboli ripetute, più in colori scuri |

Riempimento di cellule anilox, trasferimento dell'inchiostro |

Ottimizzare l'anilox, bilanciare la tensione della superficie, regolare l'inchiostro |

Immagine chiazzata |

Densità irregolare, variazioni di tonalità, consistenza irregolare |

Scarso trasferimento di inchiostro, Anilox sbagliato, contaminazione |

Pulisci elementi, regola l'inchiostro e il substrato |

Migliora la qualità della stampa e riduci i rifiuti quando si utilizzano intrappolamento e sovrapping nel processo Flexo CI. Questi metodi ti aiutano a mantenere l'integrità visiva delle tue stampe, anche se la stampa è leggermente fuori dal registro.

Manutenzione

Pulizia dei componenti

Devi mantenere pulita ogni parte della macchina per la stampa Flexo per garantire prestazioni coerenti e lunghe attrezzature. Le routine di pulizia e manutenzione ti aiutano a evitare l'accumulo di inchiostro, i guasti meccanici e la stampa di difetti. Seguire questi passaggi per una pulizia efficace dei componenti:

Pulisci i rulli anilox usando metodi come palazzo di sodio, poli, pulizia ad ultrasuoni o soluzioni chimiche delicate. Usa sempre spazzole morbide ed evita sostanze chimiche aggressive che possono danneggiare i rulli.

Lavare maniche, piastre e cilindri subito dopo l'uso. Scegli soluzioni di pulizia in base al tipo di inchiostro: sapone e sapone per inchiostri a base d'acqua o solventi approvati per gli inchiostri UV e a base di olio.

Lasciare asciugare tutte le parti pulite prima dello stoccaggio. Non utilizzare l'aria compressa, in quanto può introdurre contaminanti.

Conservare le maniche in posizione verticale su superfici ammortizzate e mantenere piastre in un ambiente controllato con bassa umidità e lontano dalle fonti di ozono.

Gestire attentamente i cilindri per prevenire squilibri e problemi meccanici.

SUGGERIMENTO: pulire l'intera area di stampa, compresi i rotoli di backup CI, per evitare che i residui di inchiostro e la polvere influiscano sulla qualità della stampa.

Henghao offre formazione e supporto per aiutarti a padroneggiare tecniche di pulizia e manutenzione adeguate, garantendo che la macchina funziona al meglio.

Controlli regolari

Dovresti eseguire controlli regolari per far funzionare la tua macchina da stampa Flexo senza intoppi. La manutenzione e la pulizia programmate riducono i tempi di inattività e la riparazione dei costi migliorando la qualità della stampa. Ecco un semplice programma di manutenzione:

Intervallo di manutenzione |

Compiti consigliati |

Quotidiano |

Ispezionare cinture, guide ed espellenti; pulire polvere e inchiostro; Controlla l'allineamento. |

Settimanale |

Lubrificare le parti in movimento; ispezionare i sensori; Stringere i dispositivi di fissaggio. |

Mensile |

Controlla i componenti di usura; calibrare la precisione; Sistema di espulsione del test. |

Trimestrale |

Unità pulite profonde; ispezionare l'unità e il motore; Aggiorna i registri di manutenzione. |

Dovresti anche addestrare gli operatori con un'adeguata avvio, arresto e gestione dei materiali. La pulizia e la manutenzione proattive, come la pulizia giornaliera di rulli anilox e ispezioni programmate, estendono la durata operativa della tua attrezzatura. Con la giusta cura, le stampanti Flexo di fascia alta possono durare oltre un decennio. Henghao fornisce assistenza e supporto esperti, aiutandoti a creare un piano di manutenzione e pulizia su misura per le tue esigenze.

Riepilogo guida passo-passo

Hai imparato a configurare un Flexo Printing Machine seguendo una guida dettagliata chiara. Ogni fase, dalla pulizia del substrato alla calibrazione della macchina, ti aiuta a ottenere stampe affidabili e di alta qualità. Quando si utilizzano le migliori pratiche per l'istituzione, si riducono gli errori e si migliora l'efficienza.

Risoluzione dei problemi

I difetti di stampa possono verificarsi durante la stampa flessografica. È necessario identificare e risolvere rapidamente questi problemi. Ecco i passaggi comuni di risoluzione dei problemi:

Definire il difetto di stampa, come pinlowing, striscia o piume. Nota dove appare e quanto spesso.

Confronta la stampa difettosa con un campione standard per vedere la differenza.

Controlla prima i semplici fattori. Guarda la viscosità dell'inchiostro, la pulizia della piastra, il tipo di substrato e le condizioni della lama del dottore.

Isolare il problema verificando se il difetto si ripete in uno schema. Questo ti aiuta a scoprire se il problema viene dal piatto, dal rotolo di anilox o è casuale.

Ispezionare e regolare le impostazioni di premi. Contra

Cambia solo un'impostazione alla volta. Questo ti consente di vedere quale regolazione risolve il problema.

Annota il difetto, la causa e la soluzione. Costruisci un record per la risoluzione dei problemi futuri.

SUGGERIMENTO: la regolare formazione di pulizia e operatore aiuta a prevenire molti difetti comuni.

Ecco una tabella che mostra correzioni rapide per frequenti difetti di stampa:

Difetto |

Correzioni rapide |

Pinlioso |

Viscosità a inchiostro inferiore, pulire l'anilox, regolare l'essiccatore |

Striatura |

Controlla la lama del dottore, la camera di inchiostro pulito, ispeziona Anilox |

Piume |

Ridurre la pressione, aumentare la viscosità dell'inchiostro, regolare le specifiche della piastra |

Best practice

È possibile ottenere risultati coerenti utilizzando le migliori pratiche per la creazione della macchina per la stampa Flexo:

Preparare il substrato pulendo e allineandolo. Ciò impedisce il disallineamento e la distorsione.

Piastre di stampa di montaggio saldamente. Utilizzare i sistemi di registrazione laser per un allineamento preciso.

Impostare i parametri di inchiostro, tra cui viscosità e colore, secondo le linee guida del produttore.

Regola attentamente la pressione dell'impressione. Questo protegge le piastre e garantisce una qualità di stampa uniforme.

Monitorare la qualità di stampa e le impostazioni della macchina. Usa strumenti come i densitometri per l'accuratezza del colore.

Pulisci e mantieni le piastre, i rotoli anilox e le parti della macchina regolarmente.

Allena gli operatori a gestire la macchina in modo sicuro ed efficiente.

Nota: l'automazione e la standardizzazione ti aiutano a ridurre i tempi di configurazione e mantenere alta la qualità di stampa.

Quando si seguono queste migliori pratiche per l'istituzione, si migliora la coerenza della stampa e riduci i tempi di inattività. Estendi anche la vita delle tue attrezzature e ottieni migliori rendimenti economici.

La precisione e la manutenzione regolare mantengono coerenti i risultati della stampa flessografica e l'attrezzatura funziona senza intoppi. Controlli quotidiani, pulizia e gestione dell'attenta piastra impediscono i costosi guasti e la scarsa qualità della stampa. Quando si seguono una guida passo-passo, si migliora l'efficienza e riduci gli errori. Henghao ti supporta con formazione esperta, servizio globale e soluzioni avanzate.

Preparare la macchina, allineare le piastre, calibrare le impostazioni e ispezionare le stampe.

Pulisci e mantieni le attrezzature dopo ogni lavoro.

Applicare queste migliori pratiche per ottenere una stampa flessografica affidabile e un successo a lungo termine.

FAQ

Quante volte dovresti pulire una macchina per la stampa Flexo?

Dovresti pulire la tua macchina da stampa Flexo dopo ogni esecuzione di stampa. La pulizia regolare impedisce l'accumulo di inchiostro e mantiene le stampe acute. La pulizia quotidiana di rulli e piastre ti aiuta a evitare difetti.

Qual è il modo migliore per garantire una registrazione accurata delle targhe?

È necessario utilizzare sistemi di montaggio automatizzati e controllare i segni di registrazione prima di avviare la stampa. Una registrazione accurata della piastra ti aiuta a evitare immagini sfocate e materiale sprecato.

Puoi usare Flexo Printing per diversi tipi di imballaggio?

Sì, puoi usare Flexo Printing per molti tipi di imballaggio. Questo processo funziona bene per film flessibili, etichette, cartoni e sacchetti di carta. Ottieni risultati affidabili con l'installazione giusta.

Come risolvi i problemi di stampa comuni?

Dovresti identificare il difetto, confrontarlo con un campione standard e controllare la viscosità dell'inchiostro, la pulizia della piastra e la tensione. Regola un'impostazione alla volta e registra le soluzioni per riferimento futuro.

Perché la calibrazione della macchina è importante nella stampa Flexo?

La calibrazione della macchina ti aiuta a controllare la pressione e la tensione dell'impressione. Ottieni una qualità di stampa costante e riduci gli sprechi. La calibrazione regolare mantiene la macchina da stampa Flexo in funzione senza intoppi.

Suggerimento: documenta sempre i passaggi di risoluzione dei problemi. Questa pratica ti aiuta a risolvere i problemi più velocemente la prossima volta.

Türkçe

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori